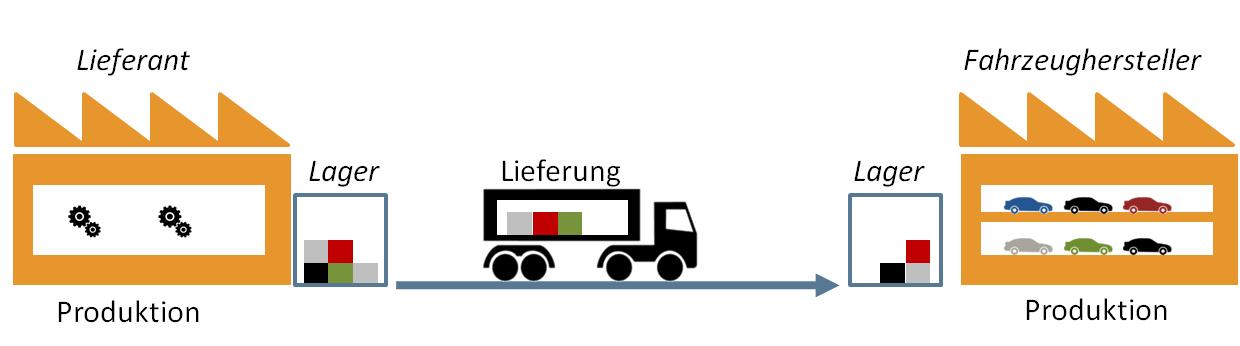

Konventionelles Anlieferungskonzept

- Produktion von Teilen beim Lieferanten

- Lagerung der Teile im Lager des Lieferanten

- Transport zum Lager des Fahrzeugherstellers

- Lagerung der Teile im Lager des Fahrzeugherstellers

- Verbauung der Teile in der Produktion des Fahrzeugherstellers

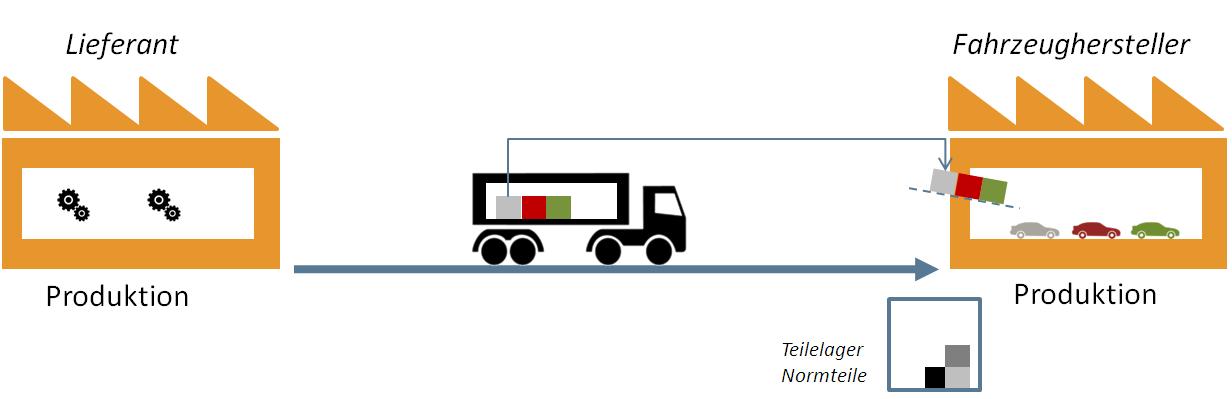

JIT/JIS Anlieferung

- Produktion von Teilen beim Lieferanten

- Transport zur Produktion des Fahrzeugherstellers bei Abruf

- Verbauung der Teile in der Produktion des Fahrzeugherstellers

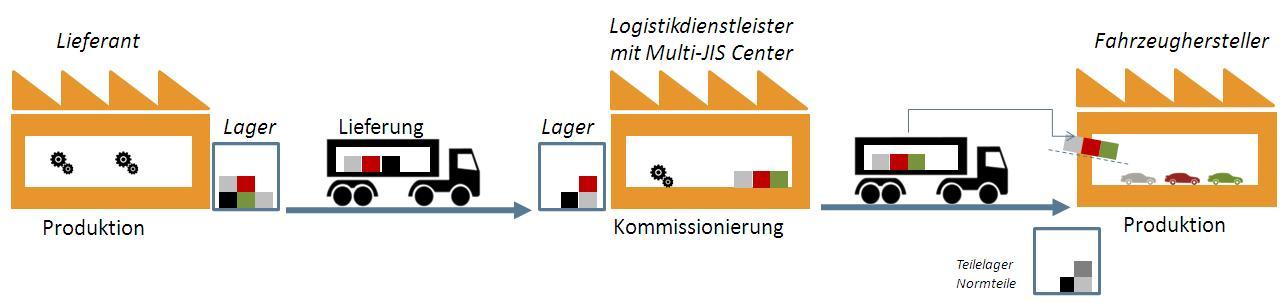

Anlieferung bei eJIT: Multi-JIS CENTER

- Produktion von Teilen beim Lieferanten

- Transport zum Multi-JIS Center

- Lagerung der Teile im Lager des Multi-JIS Center

- Kommissionierung und Zusammensetzung der Teile

- Transport zur Produktion des Fahrzeugherstellers bei Abruf

- Verbauung der Teile in der Produktion des Fahrzeugherstellers

Die produktionssynchrone Anlieferung von Einzelteilen gewinnt in der Automobil- und Zulieferindustrie immer mehr an Bedeutung. Schnellecke stellt mit seinen Logistikzentren in Glauchau, Zwickau und Leipzig einen Teil der Materialversorgung der im Projekt beteiligten Automobilwerke mit Zulieferteilen und Modulen sicher. Die Standorte sind so gewählt, dass immer eine optimale Abwicklung und Koordinierung aller Logistik- und Transportprozesse sichergestellt ist. Die komplexen Warenströme der bedarfs- und sequenzorientierten Produktionsversorgung tragen so entscheidend zur Prozesssicherheit in den Werken bei. Die produktionssynchronen Anlieferungen werden bis ins kleinste Detail geplant und elektronisch gesteuert, um die laufende Produktion jederzeit sicherzustellen. Für die Zuverlässigkeit der JIT- / JIS-Transporte sorgen eine fehlerfreie, punktgenaue Logistik und die eigens dafür entwickelte Software. Dies gilt auch für das Leergutmanagement, das ebenfalls in den Kreislauf eingebunden ist.

Merkmale der JIT/JIS Anlieferung

JIT – Just in Time

Entwickelt wurde das Just in Time-Lieferverfahren in den 1970er Jahren von japanischen Automobilunternehmen, als „Kanban-Prinzip“, ein heutiges Teilsystem des JIT-Verfahrens. Dieses Prinzip beruht auf der ziehenden Fertigung, bei der der Verbraucher das für die Produktion benötigte Material bei seinem Lieferanten abruft. Ist eine festgelegte Kanban-Menge aufgebraucht, gibt der Verbraucher mittels einer Kanban-Karte (jap. Kanban = Karte) ein Signal an den Lieferanten und die Kanban-Menge wird erneut produziert.

Ziel des Verfahrens ist die deutliche Reduzierung der Lagerkosten, da die Lieferung ohne Zwischenstopp (= lagerlose Direktbelieferung) in die Produktion des Fahrzeugherstellers gelangt. Eine JIT-Lieferung kommt meist bei großvolumigen sortenreinen Aufträgen bei begrenzter Variantenzahl und hoher Umschlagshäufigkeit zum Einsatz. Eine JIT-Lieferung steht und fällt mit der Zusammenarbeit zwischen Lieferant und OEM. Voraussetzungen für ein funktionierendes JIT-System sind daher eine gut funktionierende Infrastruktur und Informationsfluss zwischen dem Werk und dem Lieferanten, Vertrauen zum Lieferanten sowie dessen Flexibilität.

JIS – Just in Sequence

Die JIS (Just in Sequence) Belieferung bezeichnet eine Weiterentwicklung der JIT-Belieferung. Die Waren werden in diesem Fall nicht nur rechtzeitig, direkt und in der notwendigen Menge zum Abnehmer geliefert, sondern zusätzlich auch in der richtigen Reihenfolge (=Sequenz), welche durch die Produktion vorgegeben wird. Im Gegensatz zum JIT-Prinzip mit sortenreinen Lieferungen sind nun auch variantenreiche Lieferumfänge möglich, da die Belieferung 100 % synchron mit der Produktionsreihenfolge erfolgt (= Produktionssynchronität). Diese Reihenfolge, auch „Perlenkette“ genannt, wird bei der Planung der Fahrzeugproduktion erzeugt, indem Inhalte und Reihenfolgen der Aufträge bestimmt werden. Auf der Grundlage der Perlenkette im Montagewerk erfolgt dann die auftragsbezogene Anlieferung des Lieferanten, sodass jede einzelne Lieferung einen bestimmten Abschnitt aus der Perlenkette abdeckt. Die Vorlaufzeit einer JIS-Lieferung beträgt nur wenige Stunden.

Vorteile lagerloser Anlieferungskonzepte

- Kostenreduzierung, Reduzierung von Lagerbeständen

- Schnellere Reaktion auf geänderte Marktsituationen

- flexiblere Produktion

- speziell JIS:

- weniger Aufwand im Handling bei der Montage

- hohe Variantenvielfalt

Nachteile und Risiken lagerloser Anlieferungskonzepte

- Abhängigkeit Lieferant/Abnehmer

- Stillstand der Produktion durch Ausfall von Lieferungen, z.B. durch Staus oder Streiks, Unfälle, Wettereinflüsse

- keine ausreichende Lagerkapazität bei Ausfällen in der Produktion

- erhöhter Kommunikationsaufwand mit Lieferanten, insbesondere bei JIS-Lieferung

- Umweltauswirkungen: gesteigertes Verkehrsaufkommen (hauptsächlich LKW – „rollendes Warenlager“), Lärm, Luft- und Wasserverunreinigungen, Staus, Landschafts- und Energieverbrauch

Wissen

- Logistik im Wandel der Zeit

- Fahrerassistenzsysteme

- Elektromobilität

- Umwelt und Emissionen an Automobilstandorten